RFID stuurt AGV in vering productie

Turck levert Movexx het grootste deel van de benodigde automatisering voor een AGV, inclusief programmering van de Codesys besturing op de VT250 HMI

VDL Weweler in Apeldoorn is een van de bedrijven van VDL die werken als toeleverancier voor vrachtwagenfabrikanten. De vestiging in Apeldoorn produceert vooral veren, schokdempers en complete assen voor vrachtwagens. Voor het interne transport in de afdeling waar de veren worden gemaakt heeft Movexx uit Veenendaal een compleet nieuw type AGV ontwikkeld. Deze AGV’s zorgen ervoor dat de veren vanaf het begin van de productie via meerdere werkstations tot en met de lakstraat nauwkeurig worden verplaatst.

In dit project heeft Turck zich gemanifesteerd als aanbieder van complete oplossingen, gebaseerd op een zeer degelijke competentie. Zo is niet alleen het grootste deel van de besturingstechniek voor deze AGV’s geleverd door dit bedrijf. Ook de software voor visualisering, bediening en besturing is door Turck geschreven; met gebruik van HMI VT250, een pakket gebaseerd op CoDeSys. De HMI VT250 besturing daarvoor wordt ondersteund door onder meer een RFID-systeem met tags die de route markeren en statussignalering. Daarnaast zijn de AGV’s uitgerust door meerdere sensoren, waaronder optische of lichtsensoren en hoekmetingsensoren. Na een korte inwerkperiode valt al op hoe precies en foutloos de nieuwe AGV’s hun werk doen. Dankzij de centrale HMI VT250 besturing en het RFID-systeem vindt de AGV probleemloos de werkstations waar de robots staan te wachten op de halffabricaten. Het is vooral de precisie waarmee de AGV de halffabricaten positioneert ten opzichte van de robots. Door die precisie pakken de robots de halffabricaten op zonder daarbij fouten te maken. Met als resultaat dat de productie zonder onderbrekingen door gaat.

Industrie 4.0

De automatisering met de nieuwe AGV is een mooi voorbeeld van Industrie 4.0. Was automatisering ten tijde van de derde industriële revolutie nog gericht op monotone, repeterende handelingen, zoals lassen, schroeven indraaien of draaiwerk. Nu gaat het bij automatisering om handelingen waar veel flexibiliteit is gevraagd. Vooral voor handelingen die tot voor kort handmatig werden uitgevoerd. Kenmerk van Industrie 4.0 is onder meer dat machines nu de intelligentie hebben om zelf beslissingen te nemen en dat soort handelingen uit te voeren. De wens van VDL Weweler was een geautomatiseerde transportinrichting die zowel robuust en krachtig moest zijn en tegelijk in staat om opdrachten vanuit de productie in een onregelmatig ritme uit te voeren. De opdrachtgever ontwikkelt en bouwt bladveren, schokdempers en speciale assen voor bussen, vrachtwagens en opleggers. De productie in Apeldoorn is grotendeels geautomatiseerd, waardoor het bedrijf betrouwbaar en just-in-time kan leveren. VDL Weweler produceert 24 uur per etmaal, vijf dagen in de week. De productieplanners zagen wel dat de manier waarop de veren en draagelementen voor opleggers werden getransporteerd moest worden geoptimaliseerd. Tot midden 2015 werd het transport nog uitgevoerd door palletwagens. Draagelementen en veren werden aan het einde van de eerste productiestap door een robot in een rek geschoven. Vervolgens werd het volle rek met een palletwagen afgehaald en naar een van twee identieke invoerstations van de lakstraat gebracht. Op deze plaats tilden robots de bouwdelen uit het rek en hingen deze in een transportrail voor de lakstraat. Om een idee te geven: een complete veer weegt 35 kilo. In een rek liggen 36 complete veren. Een volgeladen palletwagen inclusief rek weegt dus bijna twee ton.

Handmatig dus onnauwkeurig transport

Een van de nadelen van het oude transportsysteem was de zware fysieke belasting voor medewerkers. Een tweede nadeel was dat het werk niet altijd even precies werd uitgevoerd. Overigens geen verrassing als men bedenkt dat de palletwagen belast werd met een massa van 2 ton. De verticale staanders van de rekken behoren namelijk precies op markeringstekens te staan zodat de robots de veren precies op de juiste plaats kunnen oppakken en wegleggen. Stonden de staanders er naast, dan botsten de robots tegen de rekken aan, werden de rekken verbogen en de productie stil gelegd. Vandaar de beslissing van het management bij VDL Weweler in 2014 om het transport van de rekken te automatiseren. Een belangrijke wens was dat het nieuwe transportsysteem vrij moest kunnen wisselen van bestemming. Bij de eerste productiestap bevinden zich twee innamestations A en B; bij de lakstraat zijn er twee afnamestations C en D.

Movexx ontwikkelt nieuwe AGV

Om het nieuwe geautomatiseerde transportsysteem te ontwikkelen heeft het team bij VDL Weweler contact gezocht met trasportspecialisten van Movexx International. Movexx is een Nederlandse bouwer van elektrische trekhulpen en AVG’s, waaronder veel klantspecifieke oplossingen. Voor de opdracht van VDL Weweler moest wel een nieuw type AVG ontwikkeld worden. Andreas Versteeg, productmanager AGV bij Movexx en verantwoordelijk voor de ontwikkeling van de AGV voor VDL Weweler: “We hebben voor VDL een AGV ontwikkeld met veel nieuwe eigenschappen. De bidirectionele rijwijze, de extreem lage bouw die nodig was om onder de rekken kunnen rijden en de hydraulische lift voor zware lasten waren extra’s die ook voor Movexx nieuw waren. De AGV’s moeten bidirectioneel kunnen rijden, bijvoorbeeld om voorwaarts het laadstation in te rijden en achterwaarts weer weg te kunnen. De hydraulische lift is nodig om het rek twee centimeter van de grond te tillen zodat de AGV met de last kan wegrijden.

Andreas Versteeg, Movexx: “Doorslaggevend was de complete oplossing van Turck voor de automatisering van de AGV.”

Al tijdens de planning dacht Andreas Versteeg aan Turck voor het ontwikkeltraject van de nieuwe AGV. Movexx gebruikt al langer sensoren en led-verlichting van Turck. Maar in dit geval ging het om meer dan betrouwbare componenten. Nu ging het om een complete oplossing waarin vooral de routebesturing van de AGV centraal staat. De oplossing die hiervoor ontwikkeld werd bestaat uit een combinatie van RFID-techniek en lichtsensoren. Voor het volgen van de juiste route zijn op de fabrieksvloer drie parallel lopende strepen aangebracht. In het midden een witte streep en links en rechts twee zwarte strepen. Op de AGV bevinden zich drie lichtsensoren die ieder een streep volgen. Deze sensoren meten voortdurend de lichtwaarde van de streep. Doordat in de sensor de kritische grens tussen zwart en wit is ingesteld weet elke sensor altijd of een streep zwart of wit is. Lopen de strepen rechtdoor, dan zal de middelste sensor een witte streep detecteren. De linkse en de rechtse sensor detecteren dan een zwarte streep. Maken de strepen een bocht naar rechts, dan zal de middelste sensor een zwarte streep detecteren. De besturing van de AGV weet dan dat de AGV een bocht naar rechts moet maken. Vervolgens geeft de besturing een signaal aan de aandrijving van de AGV zodat deze naar rechts gaat. Op deze manier volgen de AGV’s hun route van begin- tot eindpunt. De AGV’s rijden vanaf het eindpunt terug zonder daarvoor te hoeven keren. Ze beschikken namelijk aan de voor- én de achterzijde over een dubbel uitgevoerde stuuras met bijbehorende sensoren.

Navigeren met RFID

Naast de lijnen met lichtsensoren is de routebesturing gebaseerd op RFID-tags die langs de lijnen op de grond geplakt zijn. De tags geven aan of de AGV daar moet stoppen of verder gaan. Ook de snelheid van de AGV wordt via deze tags geregeld. De langzame stand dient voor het passeren van bochten en het aansluiten bij laad- en lostations. De hoge snelheid dient voor het vervoer op rechte stukken; in dit geval 1 kilometer per uur. Dat lijkt niet snel, maar voor deze applicatie is dat voldoende. Bovendien voldoet het aan de wettelijk toegestane maximum snelheid voor AGV’s. De AGV is een onbemand voertuig, maar dat wil niet zeggen het zelf beslissingen neemt. De intelligentie bevindt zich namelijk in de koppeling van de AGV aan het hoger gelegen IMS (Intergrated Manufacturing System). Het IMS geeft door of de AGV naar een bepaald doel moet rijden. De logica van de AGV vertaalt het doel in een tagnummer en gaat bij elke tag na of het AGV daar moet stoppen, versnellen of vertragen. De besturing van de AGV bepaalt en controleert aan de hand van de RFID-tag ook wanneer de AGV op zijn bestemming is aangekomen. De AGV zet dan het rek weg en gaat verder naar een positie buiten de cel en wacht daar op de volgende opdracht. Het IMS kan ook doorgeven dat de AGV een leeg rek moet meenemen naar de productiehal. Behalve het IMS kunnen ook de operators een opdracht aan de AGV geven. Bijvoorbeeld als het SCADA-systeem aan de operators meldt dat het laadniveau van de accu onder een bepaald minimum daalt. De operators kunnen dan het AGV naar het laadstation sturen. Daar wordt dan de accu handmatig vervangen. Het AGV zelf is uitgerust met VT250 als HMI-besturing van Turck. Deze besturing communiceert via een draadloze TCP/IP-verbinding met het IMS en treedt op als Profibus-master. Deze master is verbonden aan een BL20-gateway met in- en uitgangen voor alle signalen van de AGV.

Automatisering uit één hand

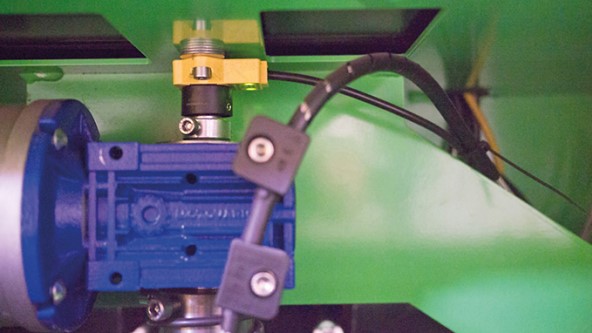

Bij de uitrusting van de AGV heeft Movexx gebruik gemaakt van het complete Turck-portfolio. Behalve de lichtsensoren met bijbehorende elektronica van Banner Engineering heeft Turck QR14-hoeksensoren geleverd. Deze aanrakingsvrije sensoren zijn compact en worden gebruikt voor de hoekmeting van de stuurassen. De toegepaste lichtsensoren herkennen de hub van het platform. Daarnaast is er een K50-signaallamp van Banner voor weergave van de bedrijfsconditie. Daartoe behoort ook een laser-safety-scanner die nagaat of er objecten zijn op de route van de AGV. Tenslotte is de AGV uitgerust met RFID-tags en schrijf-/leeskoppen van Turck voor de positiebepaling van de AGV. Bij de ontwikkeling van deze AGV heeft Turck ook de besturing van de AGV geprogrammeerd. De complete navigatie, de verwerking van sensordata en de interfaces voor andere systemen, inclusief communicatie met bovenliggende IMS zijn geprogrammeerd met VT250, gebaseerd op CoDeSys.

Voordeel systeemleverancier

Dat alle producten afkomstig zijn van een automatiseringsspecialist biedt veel voordelen – niet alleen voor de programmeur, maar ook voor Movexx als klant: „Wij hadden al eerder de programmeerbare BL67- en BL20-Gateways voor testdoelen in huis. Daar waren we zeer tevreden over. Vervolgens hebben wij voor het project met VDL Weweler ook andere aanbieders van besturingen aangeschreven. Maar uiteindelijk gaf voor ons de doorslag dat Turck ons een complete oplossing voor de automatisering van de AGV kon bieden. Daarom, en vanwege onze goede ervaringen met hun producten hebben wij gekozen voor de oplossing van Turck”, aldus productmanager Versteeg. Om het verhaal volledig te maken voegt hij toe: “Bovendien wil ik voorkomen dat leveranciers in het geval van fouten naar elkaar gaan wijzen en elkaar daarvoor verantwoordelijk houden.”

Volgende stap automatisering aanvoer

Ook VDL Weweler is zeer te spreken over de automatisering van het transportsysteem. De collega’s hebben het vooral over het hoofd productie die vooral de rustige en gelijkmatige productie waardeert sinds de ingebruikname van de AGV midden 2015. In de oude situatie waren er vaak productieonderbrekingen, reparaties en correcties. Vooral als een robot geen delen kon oppakken omdat een palletwagen scheef stond of een andere fout was gemaakt. Dankzij de goede ervaring heeft VDL Weweler besloten ook andere onderdelen van het transport te automatiseren. Het gaat om een ander transportsysteem dat verschillende producten in aparte batches moet vervoeren naar de lakstraat. Om dat te kunnen doen moeten deze in buffers worden opgeslagen. Ook daarvoor gaat VDL Weweler nu een AGV gebruiken. Een ander project betreft de geautomatiseerde levering van onbewerkt staal vanuit de opslag naar de smeedoven. Ook in dit geval denkt VDL Weweler aan het gebruik van AGV’s. Door de introductie van productieprocessen met veel flexibiliteit en intelligentie is VDL Weweler hard op weg Industrie 4.0 te realiseren; ook al loopt dit bedrijf daar niet mee te koop. De volgende stap is wellicht dat trucks, waarvan de opleggers uitgerust zijn met veringen van VDL Weweler, volledig autonoom rijden. Science Fiction of toch een kwestie van tijd?

Meer informatie

- Automotive

- Modulaire flexibiliteit en veiligheid in filterproductie

- Slimme kabel voorkomt machinestilstand

- Inductieve koppelingen zorgen voor nauwkeurige materiaaltoevoer

- Assembly management met een directe MES-verbinding

- Car Body Detectie in automobiel productie

- Betrouwbare skid detectie in de autoproductie

- Foutloos JIS orderpicken voor bumpers

- Lasersensor detecteert glimmende metalen cilinders in batterijproductie

- RFID Bus Mode verzekert kwaliteit van Lithium-Ion batterijen

- Niveaumeting in dip coating lijn

- Niveauregeling in centraal smeersysteem

- Kwaliteitsborging op de lijmrobot

- Inclinatiehoeksensor versnelt platformuitlijning

- Motor aansturing met conditiebewaking

- IP67 Hybride Module verwerkt veiligheidssignalen

- Decentrale bewaking van koelstations

- Robot lascellen in een netwerk met Ethernet

- Bewaking van het koelcircuit op lasklemmen

- Stromingsbewaking in wastrommels

- Conditiebewaking van motoren

- Cloud-gebaseerde niveaubewaking

- Metaalpers met gereedschap identificatie

- Detectie van lasmoeren

- Identificatie van skids

- Assemblage van ruiten en bevestigingsdelen door robots

- Contactloze controle van transportpaletten

- Gebied bewaking voor robotcellen

- Detectie op item-niveau met UHF RFID

- Controle van koelsmeer-middelen in werktuigmachines

- Regeling van de hydraulische druk in persinstallaties

- Meten van procesdruk op schaarhoogwerkers

- Laspuntinspectie van auto's

- Handmatig laden van een lascel

- Opsporen van zwarte onderdelen op zwarte deurpanelen

- Schuifdakherkenning

- Lange-afstanddetectie in de assemblage van auto's

- Detectie van een rubberen ring op het motorblok

- Detectie van de positie van onderdelen in het motorblok

- Elektrische voertuig detectie

- Voertuigdetectie in een zelfbediening Car Wash

- SUCCESS STORIES

- RFID oplossing voor gegevensverwerving bij de productie van stators

- Automatisering en besturing van waterstoftankstations

- Modulaire fabriek voor flexibele en efficiënte productie

- Lasersensor detecteert zwarte bumbers in assemblagecel

- Gedecentraliseerde veiligheidstechnologie voor modulaire productie

- Modulair transportsysteem

- RFID and I/O modules for Safe Tool Changes

- RFID stuurt AGV in vering productie

- Uitlaatdemper productie uitgerust met IO-Link Junction Boxes

- Identificatie werkstukdrager in productie van auto ventilatie onderdelen

- Lasmoer detectie

- Transparantie met RFID van A tot Z

- RFID in motoren productie

- Bumper productie met identificatie

- Oplossingen voor de spuiterij

- Sensoren voor lassen en assemblage

- Hoeksensoren voor assemblage systemen

- Gereedschap identificatie

- Pick-to-Light verbetert dashboard productie

- RFID identificatie op injectiesproeiers

- RFID in de Body Shop

- IO-Link vereenvoudigt versnellingsbak productie

- Chemie

- excom I/O-systeem maakt veilige waterstofliquefactie mogelijk

- Gedecentraliseerde automatisering in Ex omgevingen

- RFID-controle van buisverbindingen in de Ex-ruimte

- Ethernet signaal connectie in de I&C ruimte

- Ethernet gebaseerde automatisering van modulaire Skids

- Ex-scheiding in modulaire procesinstallaties

- Detectie van mollen

- Gedecentraliseerde signaalverwerking

- Eenvoudige aansluiting van veldapparatuur

- Signaalverwerking met systeem I/O in de sturingskast

- Signaalscheiding met Interface Technologie in de schakelkast

- Identificatie van slangaansluitingen

- Efficiënte bewaking van schakelkasten in het veld

- Klepstandbewaking

- Planning en assemblage van systeemoplossingen

- Success Stories

- Schakelkastmonitor voor overdracht van conditiegegevens

- Registratie van silovulniveaus in realtime dankzij Sensor-to-Cloud

- Efficiënte koeling van industriële ovens met FS+ stromingssensoren van Turck

- I/O systeem Excom creëert plaats in de MSR-ruimte

- Zeker zeven in de Ex zone

- Efficiënte controle

- Intrinsiek veilige veldcommunicatie

- De chemie klopt

- Kaarten op tafel

- Dubbelsensoren

- Flexibiliteit dankzij veldbus

- Communicatie in het veld met toegevoegde waarde

- Correcte positionering met RFID in de carbideproductie

- Compacte Ex-beveiliging

- Energie

- Capacitieve sensor detecteert vullingsniveau in pelletverwarmingssysteem

- RFID systeem identificeert zonnecel dragers

- Decentraal I/O-systeem voor explosiegevaarlijke zones bij H2-tankstations

- Decentrale I/O-oplossing in Ex-zone voor H2-tankstation

- I/O-module vereenvoudigt opstelling en mobiel gebruik van brandstofceltestopstelling

- Met de neus in de wind

- UHF RFID Identificeert schakelapparatuur

- Waardevol afval

- Food & Beverage

- RFID tracking vermindert voedselverspilling bij ijsproductie

- Condition Monitoring Sensor automatiseert klimaatregeling

- Conditiebewaking van de schakelkasten

- Conditiebewaking in opslagruimtes

- Deeg dikte meting in wals machines

- Identificatie van voedsel containers

- Kwaliteitscontrole

- Detectie van de positie van kleppen

- Detectie van verbindingspijpen

- Identificatie van chocolade vormen

- Succes Stories

- Cloudgebaseerd onderhoud voor stoomgeneratoren

- RFID ondersteuning maakt track & trace in voedselproductie mogelijk

- Betrouwbare lineaire positiedetectie in Ex-zone 22

- Gedecentraliseerde controller-modules in koelruimte

- Track and Trace in vlees productie met RFID

- Contactloze encoder in aardappel productie

- UHF RFID in voedseldistributiecentrum

- Perfect gegoten

- Verpakking – Decentraal bakken

- Traditie en moderne tijden

- RFID en Autoclaven

- Intelligente chocoladeproductie

- IP67 Voedingsapparaten voor transport systemen

- Versterken van transparantie

- Flessen detectie met camera

- Detecteren van gekoelde ontbijtrollen op een transportband met meerdere banen

- Logistiek

- UHF RFID tunnel voor goederenidentificatie op transportbanden

- Vastgelopen pakketten in het logistiek centrum voorkomen

- Hoogteregeling en 3D-ruimtelijke bewaking op autonome vorkheftrucks

- Decentrale besturing van Conveyor Modules

- Big Bags traceren met RFID

- Afstandsdetectie in containerkranen

- Toegangscontrole voor beschermde gebieden

- Decentrale muting van elektronisch beschermend materiaal

- I/O Blokmodules besturen transportbaanmodules

- Kwaliteitscontrole

- Snelle detectie van datadragers bij magazijn poorten

- Item-niveau detectie met UHF RFID

- Preventief onderhoud op transportbanen

- Detectie van transportcontainers

- Niveau detectie in flessen

- Identificatie van Cryovaten

- Identificatie van mobiele containers met handheld-apparaten

- Identificatie van voedselcontainers

- Tier 1 - Bumperidentificatie

- Conditiebewaking in opslagruimten

- Botsbescherming op kranen

- Succes Stories

- Efficiënt orderverzamelen met Pick-to-Light-systeem

- Efficiënte oplossing voor de digitalisering van transportbandtechnologie

- Logistiek: RFID vermindert foutenquota met 99 procent

- ROI na drie vermeden leveringsfouten

- Sensor-gebaseerde totaaloplossing zorgt voor betrouwbare aansturing AGV’s bij Proferro

- Efficiënte navigatie voor vrachtwagens in een beperkt manoeuvreergebied

- Duurzaam volgen van RTI's dankzij RFID

- RFID oplossing voor foutloze materiaallogistiek

- RFID met HF-busmodus vereenvoudigt zaadopslag

- Pick-by-Light versnelt handmatige logistiek met meer dan 60 procent

- Pick-by-light oplossing vereenvoudigt assemblageprocessen

- RFID maakt onbemande opslag op grote bouwplaats mogelijk

- IO en veiligheidsmodules verhogen de verwerkingscapaciteit in de intralogistiek

- Volgen van zendingen van grondstoffen

- RFID-gebaseerde tracking oplossing voor minimaliseren van beladingsfouten

- Op RFID gebaseerde tracking van inkomende en uitgaande materialen

- Gedecentraliseerde UHF RFID oplossing

- Contactloze encoder in aardappelproductie

- Decentrale besturingsmodules in een koelhuis

- Snelheidsregeling via radarsensor QT50

- IP67 Power Supplies voor transportbandsystemen

- Modulair transportsysteem

- RFID-oplossing voor magazijnen

- RFID stuurt AGV in vering productie

- RFID identificeert farmaceutische producten

- UHF RFID in Food Distributiecentrum

- Autonome parkeerhulp voor vrachtwagens

- Mobile Equipment

- Detectie van dieren en objecten op de maaidorser

- Condition Monitoring sensor automatiseert klimaatregeling

- Automatische hellingcompensatie

- Distributiekabels voor mobiele sproei installaties

- Hoekmeting op een mobiele sproei installatie

- Doorstroming bewaking van materiaal op een maaidorser

- Positiebepaling van de giekhoek van een kraan

- Verlichting van uitrusting compartimenten op brandweer voertuigen

- 2-assige inclinatiemeting op een maaidorser

- Botsbescherming op kranen

- Success Stories

- RFID oplossing met slimme vorkheftrucks in de autoproductie

- Veilig onderhoud op afstand van irrigatie- en drainagepompen

- Toegangscontrole met RFID en IO-Link

- Selective asperge oogstrobot

- Positie meting met RFID en Encoder

- Snelheidscontrole met QT50 radar sensor

- RFID stuurt AGV in vering productie

- I/O modules op superjacht

- Slijtvaste encoder op hopperzuiger

- I/O systeem voor voorkomen van stof

- Schakelkast conditionering

- Snelle aansluit techniek

- Automatisering oplossingen voor extreme kou

- Remote I/O voor kranen

- Gewichtheffers

- Veilig in de achtbaan

- Bouwen aan de toekomst

- Vliegende vis

- Omslaan voorkomen

- Hoekopnemer detecteert hoogwerker

- Olie en Gas

- Verpakking

- Decentrale pakketverificatie voor farmaceutische producten

- Identificatie van kleurenprinter cartridges

- Betrouwbare werking van machines

- Kwaliteitscontrole

- Bewaking van doppen in vullijnen

- Bewaken van wissel processen

- Identificatie van test flessen

- Niveaumeting van gemalen koffie

- Niveaudetectie in flessen

- Detectie van het transport van kratten

- Success Stories

- I/O technologie voor flexibele machineconcepten

- IO-Link oplossing vermindert inbedrijfstellingstijd voor vulmachines.

- Monitoring van papierpersen met intelligente I/O-oplossing

- Volledig programma verpakkingsoplossingen

- IP67 Voedingen voor transport systemen

- Flessen detectie met camera

- Magazijn automatisering

- Farma

- End-to-end volgen van monsters met RFID

- RFID controle van buisverbindingen in de Ex ruimte

- Decentrale pakketverificatie voor farmaceutische producten

- Automatiseer Modulaire Skids

- Farmaceutische skids met gedecentraliseerde I/O technologie

- Controle van klep interfaces

- Positiebewaking van actuatoren

- Detectie van verbindingspijpen

- Remote I/O Signalen

- Ontwerp en constructie van Super Skids

- Eenvoudig aansluiten van veldinstrumentatie

- Identificatie van mobiele containers

- Identificatie van slangaansluitingen in steriele omgevingen

- Identificatie van slangaansluitingen in Ex Zone 1

- Identificatie van Big Bags en Bioreactoren

- Identificatie van éénmalig gebruik applicaties

- Success Stories

- Semiconductor

- Elektronische markeringsverificatie

- Het tellen van IC's

- Inspectie van twee streepjescodes

- Compacte Safety Controller

- Beveiliging van kleine toegangspunten

- Lijmdetectie op PCB assemblage

- Zeer gedetailleerde inspectie voor mobiele elektronische apparaten

- Foutcontrole voor IC-chips geladen in pockettape

- Aanwezigheid en oriëntatie van IC-chips in nesten

- Detectie van harde schijven

- Multiproduct licht geleid montagestation

- LED statusindicatie tijdens halfgeleiderfabricage

- Beveiliging van kleine toegangspunten

- Success Stories

Select Country

Turck worldwide